A කේතු කුඩුදුෂ්කර කාර්යයන් හැසිරවීමට උසස් ශ්රේණියේ ද්රව්ය මත රඳා පවතී, විශේෂයෙන් එහිකේතු කුඩු සංරචක. මැංගනීස් වානේ, විශේෂයෙන් හැඩ්ෆීල්ඩ් වානේ, එහි ඉදිකිරීම් වල ප්රමුඛස්ථානය ගනී. මෙම ද්රව්යය කැපී පෙනෙන තද බවක් සහ ඇඳීමට ප්රතිරෝධයක් ලබා දෙන අතර, භාවිතයේදී දැඩි වන මැංගනීස් 12% කට වඩා වැඩි ප්රමාණයක් ඇත. වාත්තු යකඩ සහ සෙරමික් සංයුක්ත ද කේතු කුඩු කිරීමේ කල්පැවැත්ම වැඩි දියුණු කරන අතර එමඟින් එය දැවැන්ත පීඩනයට සහ උල්ෙල්ඛ තත්වයන්ට ඔරොත්තු දෙන බව සහතික කරයි.

යතුරු රැගෙන යාම

- මැංගනීස් වානේකේතු තලන යන්ත්රවල ප්රධාන ද්රව්යය වේ. එය ඉතා ශක්තිමත් වන අතර ගෙවී යාමට ප්රතිරෝධී වේ.

- සෙරමික් මිශ්රණ වැනි ශක්තිමත් ද්රව්ය කොටස් දිගු කල් පවතිනවා. ඒවා කේතු කුඩු කරන්නාටද උපකාරී වේ.වඩා හොඳින් වැඩ කරන අතර අඩු සවි කිරීම් අවශ්ය වේ..

- නිවැරදි ද්රව්ය තෝරා ගැනීම සහ සැකසුම් සකස් කිරීම බොහෝ සෙයින් උපකාරී වේ. එමඟින් තලන යන්ත්රය හොඳින් ක්රියා කරන අතර දිගු කල් පවතිනු ඇත.

කේතු කුඩු සංරචක සහ ඒවායේ ද්රව්ය

මැන්ටලය සහ අවතල

එමමැන්ටලය සහ අවතලතලා දමන ද්රව්ය සමඟ සෘජුවම අන්තර්ක්රියා කරන තීරණාත්මක කේතු තලා දැමීමේ සංරචක වේ. මෙම කොටස් සාමාන්යයෙන් මැංගනීස් වානේ වලින් සාදා ඇති අතර එය පීඩනය යටතේ දැඩි වන අතර ඇඳීමට ප්රතිරෝධී වේ. ප්රාවරණය ප්රධාන පතුවළ මත පිහිටා ඇති අතර අවතල ඒ වටා ස්ථාවර පාත්රය සාදයි. එක්ව, ඒවා පාෂාණ සම්පීඩනය කර කැඩී යන තලා දැමීමේ කුටිය නිර්මාණය කරයි.

කාර්ය සාධන වාර්තාවලින් පෙනී යන්නේ මෙම සංරචක සඳහා ගෙවී යාමේ අනුපාත ලෝපස් ගුණාංග සහ මෙහෙයුම් මිනුම් වැනි සාධක මත රඳා පවතින බවයි. අවතල ලයිනර්වල ඉහළ ගෙවී යාමේ කලාප බොහෝ විට මැද සහ පහළ පේළිවල දිස්වන අතර, මැන්ටලය වඩාත් ඒකාකාරව බෙදා හරින ලද ගෙවී යාම අත්විඳියි. මෙම සංරචකවල ආයු කාලය දීර්ඝ කිරීම සඳහා කල් පවතින ද්රව්ය තෝරා ගැනීමේ සහ තලන යන්ත්රයේ සැකසුම් ප්රශස්ත කිරීමේ වැදගත්කම මෙය ඉස්මතු කරයි.

ප්රධාන පතුවළ සහ විකේන්ද්රික බුෂිං

එමප්රධාන පතුවළසහ විකේන්ද්රික බුෂිං යනු කේතු තලන යන්ත්රයක ක්රියාකාරිත්වයේ කොඳු නාරටියයි. ප්රධාන පතුවළ ප්රාවරණයට සහාය වන අතර තලා දැමීමේ බලය මාරු කරන අතර, විකේන්ද්රික බුෂිං ප්රාවරණය භ්රමණ චලිතයකින් චලනය වීමට ඉඩ සලසයි. මෙම සංරචක සාමාන්යයෙන් නිර්මාණය කර ඇත්තේ අතිමහත් පීඩනය සහ භ්රමණ බලවේගවලට ඔරොත්තු දීම සඳහා ඉහළ ශක්තියක් සහිත වානේ සහ ලෝකඩ මිශ්ර ලෝහ වලින් ය.

- විකේන්ද්රික බුෂිං සමඟ ඇති පොදු ගැටළු අතර:

- ලිහිසි තෙල් අධික ලෙස රත් වීම

- හයිඩ්රොලික් ඒකක තිරයේ ලෝකඩ ගොනු කිරීම්

- තලන යන්ත්රයේ සම්පූර්ණ අගුලු දැමීම

- බුෂිං පිළිස්සීමට දායක වන සාධක:

- නුසුදුසු ලිහිසි කිරීම

- දෝෂ සහිත ලයිනර් හෝ වැරදි වින්යාසයන්

- ආහාර ද්රව්යවල අතිරික්ත දඩ මුදල්

පිළිස්සීමක් සිදු වූ විට, කාර්මිකයන් මූල හේතුව හඳුනාගෙන, ප්රධාන පතුවළ පිරිසිදු කර ඔප දැමිය යුතු අතර, ප්රතිස්ථාපනය සඳහා හානියට පත් කොටස් මැනිය යුතුය. නිසි නඩත්තුව මගින් මෙම කේතු කුඩු සංරචක කාර්යක්ෂමව ක්රියා කරන අතර දිගු කල් පවතින බව සහතික කෙරේ.

රාමු සහ ට්රැම්ප් මුදා හැරීමේ යාන්ත්රණය

මෙම රාමුව සියලුම කේතු තලන යන්ත්ර සංරචක සඳහා ව්යුහාත්මක සහාය සපයයි. එය සාමාන්යයෙන් වාත්තු වානේ හෝ යකඩ වලින් සාදා ඇති අතර එමඟින් ස්ථාවරත්වය සහතික කිරීමට සහ අධික බරට ඔරොත්තු දීමට හැකි වේ. අනෙක් අතට, ට්රැම්ප් මුදා හැරීමේ යාන්ත්රණය, ලෝහ සුන්බුන් වැනි නොකැඩෙන ද්රව්ය නිසා ඇතිවන හානිවලින් තලන යන්ත්රය ආරක්ෂා කරයි.

මෙම යාන්ත්රණය පීඩනය මුදා හැරීමට සහ නොකැඩෙන ද්රව්ය ආරක්ෂිතව හරහා ගමන් කිරීමට ඉඩ සලසන හයිඩ්රොලික් පද්ධති භාවිතා කරයි. කල්පැවැත්ම සහ විශ්වසනීයත්වය සහතික කිරීම සඳහා නිෂ්පාදකයින් බොහෝ විට මෙම කොටස් සඳහා සෙරමික් සංයුක්ත සහ ඉහළ ශ්රේණියේ වානේ භාවිතා කරයි. හොඳින් සැලසුම් කරන ලද රාමුවක් සහ ට්රම්ප් මුදා හැරීමේ යාන්ත්රණයක් ක්රියාත්මක වන විට තලන යන්ත්රයේ සමස්ත කාර්යක්ෂමතාව සහ ආරක්ෂාව සඳහා දායක වේ.

මෙම ද්රව්ය භාවිතා කරන්නේ ඇයි?

කල්පැවැත්ම සහ ඇඳුම් ප්රතිරෝධය

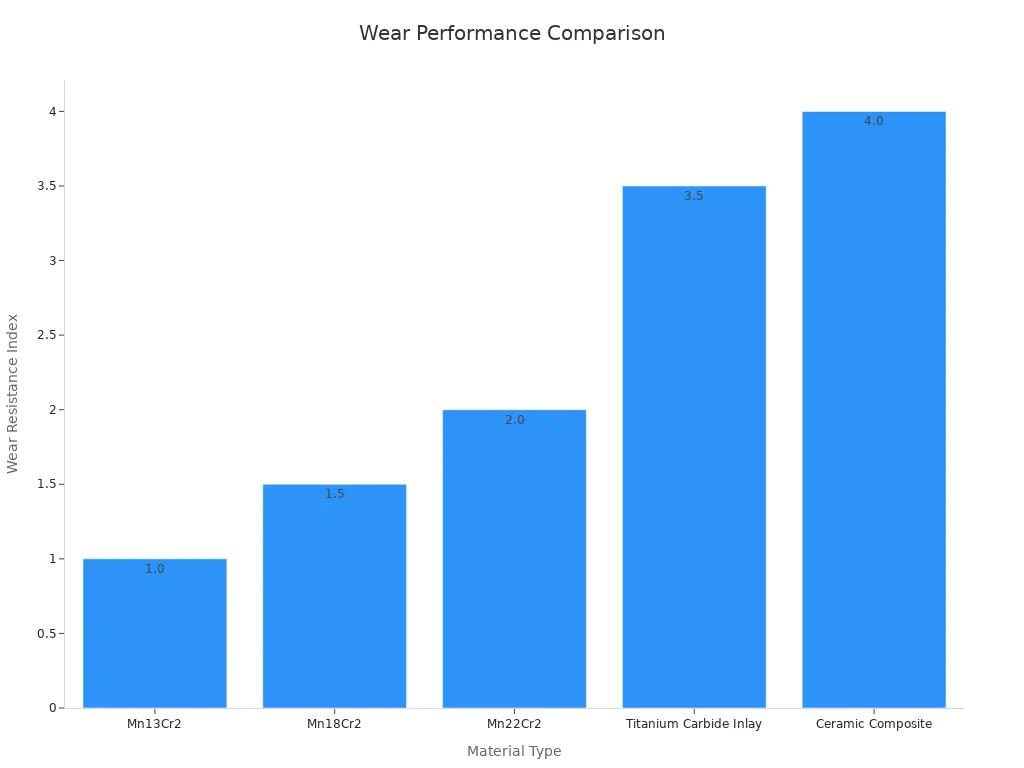

ක්රියාත්මක වන විට කේතු කුඩු සංරචක අධික ලෙස ගෙවී යාමට හා ඉරීමට ලක් වේ. මෙයට එරෙහිව සටන් කිරීම සඳහා නිෂ්පාදකයින් වැනි ද්රව්ය භාවිතා කරයිමැංගනීස් වානේ සහ සෙරමික් සංයුක්ත. මැංගනීස් වානේ, විශේෂයෙන් Mn13Cr2 සහ Mn18Cr2 වැනි ශ්රේණි, ආතතිය යටතේ දැඩි වන අතර එමඟින් උල්ෙල්ඛ ද්රව්ය තලා දැමීම සඳහා වඩාත් සුදුසු වේ. අනෙක් අතට, සෙරමික් සංයුක්ත, අතිශය ඉහළ දෘඪතාවයක් ලබා දෙන අතර ඉල්ලුමක් ඇති තත්වයන් යටතේ පවා ඒවායේ තියුණු තලා දැමීමේ පැතිකඩ පවත්වා ගනී.

| ද්රව්ය වර්ගය | දෘඪතාව (HRC) | පළඳින්න ප්රතිරෝධක දර්ශකය | බලපෑම් ප්රතිරෝධය | අපේක්ෂිත ආයු කාලය (පැය) |

|---|---|---|---|---|

| එම්එන්13සීආර්2 | 18-22 | 1.0 ශ්රේණිය | ★★★★★ | 800-1200 |

| එම්එන්18සීආර්2 | 22-25 | 1.5 මාලා | ★★★★☆ 안장기 | 1200-1800 දක්වා |

| සෙරමික් සංයුක්ත | 60-65 | 4.0 ශ්රේණිය | ☆☆☆☆☆ | 3000-4000 |

මෙම ද්රව්ය මඟින් තලන යන්ත්රයට නිතර ප්රතිස්ථාපන නොමැතිව දිගුකාලීන භාවිතය හැසිරවිය හැකි බව සහතික කරයි, අක්රිය කාලය සහ නඩත්තු වියදම් අඩු කරයි.

අධි පීඩන යෙදුම් සඳහා ශක්තිය

විශේෂයෙන් ක්වාර්ට්ස් හෝ ග්රැනයිට් වැනි දෘඩ ද්රව්ය සැකසීමේදී කේතු කුඩු යන්ත්ර ක්රියාත්මක වන්නේ දැවැන්ත පීඩනයක් යටතේය.අධි ශක්ති වානේ සහ ටයිටේනියම් කාබයිඩ්ප්රධාන පතුවළ සහ මැන්ටලය වැනි සංරචක සඳහා ඉන්ලේ බහුලව භාවිතා වේ. උදාහරණයක් ලෙස, ටයිටේනියම් කාබයිඩ් ඉන්ලේ, සාම්ප්රදායික ද්රව්ය හා සසඳන විට ඇඳුම් ප්රතිරෝධය 1.8 ගුණයකින් සහ බලපෑම් දෘඪතාව 8.8 ගුණයකින් වැඩි දියුණු කරයි. මෙම ශක්තිය මඟින් තලන යන්ත්රයට කාර්ය සාධනය අඩු නොකර අධි පීඩන යෙදුම් හැසිරවිය හැකි බව සහතික කරයි.

විවිධ තලා දැමීමේ අවශ්යතාවලට අනුවර්තනය වීමේ හැකියාව

විවිධ තලා දැමීමේ කාර්යයන් සඳහා විවිධ තත්වයන්ට අනුවර්තනය විය හැකි ද්රව්ය අවශ්ය වේ. නිදසුනක් ලෙස, Mn18Cr2 එහි විශිෂ්ට බලපෑම් ප්රතිරෝධය නිසා අපද්රව්ය සහිත අක්රමවත් ද්රව්ය හැසිරවීමේදී විශිෂ්ටයි. සෙරමික් සංයුක්ත අතිශය දෘඩ ද්රව්ය සියුම් තලා දැමීම සඳහා වඩාත් සුදුසු වේ. විවික්ත මූලද්රව්ය ක්රමය (DEM) වැනි සංඛ්යාත්මක සමාකරණ භාවිතා කරන කාර්ය සාධන පරීක්ෂණ මගින් භ්රමණ වේගය සහ කේතු කෝණ වැනි පරාමිතීන් ප්රශස්ත කිරීම මගින් අනුවර්තනය වීමේ හැකියාව තවදුරටත් වැඩි දියුණු කළ හැකි බව පෙන්වා දී ඇත. උදාහරණයක් ලෙස, Y51 කේතු තලා දැමීමේ යන්ත්රයක් 1.5° ක පූර්වගාමී කෝණයක් සහ 450 rad/min භ්රමණ වේගයක් සමඟ උපරිම ඵලදායිතාවයක් ලබා ගත්තේය.

නිවැරදි ද්රව්ය සහ වින්යාසයන් තෝරා ගැනීමෙන්, කේතු කුඩු සංරචක කාර්යක්ෂමතාව පවත්වා ගනිමින් විවිධ මෙහෙයුම් ඉල්ලීම් සපුරාලිය හැකිය.

ද්රව්ය තලන යන්ත්ර ක්රියාකාරිත්වයට බලපාන ආකාරය

වැඩිදියුණු කළ කාර්යක්ෂමතාව සහ කල්පැවැත්ම

කේතු කුඩු සංරචකවල භාවිතා වන ද්රව්ය කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සහ යන්ත්රයේ ආයු කාලය දීර්ඝ කිරීම සඳහා විශාල කාර්යභාරයක් ඉටු කරයි. මැංගනීස් වානේ සහ සෙරමික් සංයුක්ත වැනි උසස් තත්ත්වයේ ද්රව්ය මඟින් කොටස් ඉක්මනින් ගෙවී යාමකින් තොරව බර වැඩ භාවිතයට ඔරොත්තු දිය හැකි බව සහතික කරයි. නිදසුනක් ලෙස, ඇඳුම්-ප්රතිරෝධී ද්රව්ය සාම්ප්රදායික ඒවාට වඩා දෙගුණයක් හෝ හතර ගුණයකින් දිගු කාලයක් පැවතිය හැකි අතර, නිතර ප්රතිස්ථාපනය කිරීමේ අවශ්යතාවය අඩු කරයි.

| සාක්ෂි | විස්තර |

|---|---|

| උසස් තත්ත්වයේ ද්රව්ය | කල් පවතින කොටස් නිෂ්පාදනය සඳහා භාවිතා වේ. |

| ඇඳීමට ඔරොත්තු දෙන ද්රව්ය | කල්පැවැත්ම වැඩි දියුණු කරන්න, 2 සිට 4 ගුණයකින් දිගු කල් පවතිනු ඇත. |

කල් පවතින ද්රව්ය ක්රියාත්මක වීමේදී බලශක්ති හානියද අඩු කරයි. ශක්තිමත් ද්රව්ය වලින් සාදන ලද තලා දැමීමේ යන්ත්රවල ගෙවී යාම සහ ඉරීම අඩු බව අධ්යයනවලින් පෙන්වා දී ඇති අතර එයින් අදහස් වන්නේ ඒවා කාලයත් සමඟ ඒවායේ ක්රියාකාරිත්වය පවත්වා ගන්නා බවයි. මෙම කල්පැවැත්ම දැඩි තත්වයන් යටතේ වුවද තලා දැමීමේ යන්ත්රය කාර්යක්ෂමව ක්රියාත්මක වන බව සහතික කරයි.

| සාක්ෂි | විස්තර |

|---|---|

| උසස් තත්ත්වයේ කේතු කුඩු | සීරීම්-ප්රතිරෝධී ද්රව්ය වලින් කල් පවතින ලෙස නිර්මාණය කර ඇත. |

| ශක්තිමත් ද්රව්ය | ගෙවී යාම අඩු කර, කාර්යක්ෂමතාව වැඩි දියුණු කරයි. |

නඩත්තුව සහ අක්රීය කාලය අඩු කිරීම

නිතර නඩත්තු කිරීම මෙහෙයුම් වලට බාධා කළ හැකි අතර පිරිවැය වැඩි කළ හැකිය. ශක්තිමත් සහ ගෙවී යාමට ඔරොත්තු දෙන ද්රව්ය භාවිතා කිරීමෙන් නිෂ්පාදකයින් අලුත්වැඩියා කිරීමේ අවශ්යතාවය අවම කරයි. නිදසුනක් ලෙස, මැංගනීස් වානේ ආතතිය යටතේ දැඩි වන අතර, එය මැන්ටලය සහ අවතල වැනි කොටස් සඳහා වඩාත් සුදුසු වේ. මෙම ගුණාංගය ගෙවී යාමේ අනුපාතය අඩු කරයි, එමඟින් තලන යන්ත්රයට බාධාවකින් තොරව දිගු කාලයක් ක්රියාත්මක වීමට ඉඩ සලසයි.

1982 දී කරන ලද මහා පරිමාණ අධ්යයනයකින් නිෂ්පාදන තලන යන්ත්රවල බිඳීමේ ශක්තිය සහ ලෝපස් බිඳීමේ ලක්ෂණ මනින ලදී. ප්රතිඵලවලින් පෙනී ගියේ උසස් තත්ත්වයේ ද්රව්ය භාවිතා කිරීමෙන් මෙහෙයුම් බාධා සැලකිය යුතු ලෙස අඩු වන බවයි. අධ්යයනයෙන් ලබාගත් නිදර්ශක අධි ශක්ති පෙන්ඩුලම් ක්රියා පටිපාටි සමඟ පරීක්ෂා කරන ලද අතර, එමඟින් ද්රව්යවලට ආන්තික තත්වයන්ට ඔරොත්තු දීමේ හැකියාව තහවුරු විය.

මීට අමතරව, ද්රව්ය තෝරා ගැනීම තලන යන්ත්රය විවිධ කුහර මට්ටම් හසුරුවන ආකාරය කෙරෙහි බලපායි. සම්පූර්ණ කුහර සහ දෘඩ පාෂාණ ද්රව්ය සමඟ ක්රියාත්මක වන තලන යන්ත්ර වැඩිදියුණු කළ නිෂ්පාදන කාර්යක්ෂමතාව පෙන්නුම් කරයි. අනෙක් අතට, මෘදු පාෂාණ ද්රව්ය සමඟ අඩු කුහරයක් සහිත මෙහෙයුම් බොහෝ විට විචල්ය කාර්ය සාධනයකට මඟ පාදන අතර, නිතර නිතර ගැලපීම් අවශ්ය වේ.

| කුහර මට්ටම | ද්රව්ය වර්ගය | නිරීක්ෂණය කළ බලපෑම් |

|---|---|---|

| අඩු කුහරය | මෘදු පාෂාණය | බලශක්ති භාවිතය වැඩි වීම. |

| ඉහළ කුහරය | හාඩ් රොක් | වැඩිදියුණු කළ අඩු කිරීමේ ගුණාංග. |

වැඩිදියුණු කළ තලා දැමීමේ නිරවද්යතාවය

නිවැරදි ද්රව්ය තලා දැමීමේ ක්රියාවලියේ නිරවද්යතාවය වැඩි දියුණු කරයි. නිදසුනක් ලෙස, සෙරමික් සංයුක්ත දිගු කාලීන භාවිතයෙන් පසුව පවා ඒවායේ තියුණු තලා දැමීමේ පැතිකඩ පවත්වා ගනී. ඉදිකිරීම් සහ පතල් කැණීම් වැනි කර්මාන්ත සඳහා ඉතා වැදගත් වන ඒකාකාර ප්රමාණයේ ද්රව්ය තලා දැමීමේ යන්ත්රය නිපදවන බව මෙම අනුකූලතාවය සහතික කරයි.

ස්වයංක්රීය ප්රමාණය අඩු කිරීමේ පාලන පද්ධති නිරවද්යතාවය තවදුරටත් වැඩි දියුණු කරයි. මෙම පද්ධති වලින් සමන්විත තලන යන්ත්ර මඟින් කාර්ය සාධන මිනුම්වල 38-46% අඩු විචලනයක් අත්විඳිය හැකිය. ස්ථාවර නිෂ්පාදනය සාමාන්ය පරිපථ කාර්ය සාධනය 12-16% කින් ඉහළ නංවන අතර එමඟින් තලන යන්ත්රය වඩාත් විශ්වාසදායක වේ.

| ප්රධාන සොයාගැනීම් | කාර්ය සාධනය කෙරෙහි බලපෑම |

|---|---|

| ස්වයංක්රීය ප්රමාණය අඩු කිරීමේ පාලනය | කාර්ය සාධන මිනුම්වල 38-46% අඩු විචලනය. |

| නිෂ්පාදනයේ අනුකූලතාව | පරිපථ ක්රියාකාරිත්වයේ 12-16% ක වැඩිවීමක්. |

උසස් ද්රව්ය නිරවද්ය ඉංජිනේරු විද්යාව සමඟ ඒකාබද්ධ කිරීමෙන්, කේතු කුඩු සංරචක සුවිශේෂී කාර්ය සාධනයක් ලබා දෙයි. මෙම සංයෝජනය තලා දැමීමේ නිරවද්යතාවය වැඩි දියුණු කරනවා පමණක් නොව, යන්ත්රය විවිධ යෙදුම්වල ඉල්ලීම් සපුරාලන බව සහතික කරයි.

කේතු තලන යන්ත්රවල භාවිතා කරන ද්රව්ය ඒවායේ කල්පැවැත්ම සහ කාර්යක්ෂමතාව සඳහා අත්යවශ්ය වේ. මැංගනීස් වානේ, කාබන් වානේ, සෙරමික් සංයුක්ත සහ වාත්තු වානේ මෙම යන්ත්රවලට දැඩි යෙදුම් හැසිරවිය හැකි අතර කාලයත් සමඟ ඇඳීමට ඔරොත්තු දිය හැකි බව සහතික කරයි.

- කේතු තලන යන්ත්ර මඟින් මෙහෙයුම් පිරිවැය අඩු කරමින් බලශක්ති කාර්යක්ෂමතාව 10-30% කින් වැඩි දියුණු කරයි.

- කුටීර සැලසුමේ වෙනස්කම් තිබුණත්, තලන යන්ත්ර එකම ද්රව්ය ප්රමාණය සඳහා ස්ථාවර ඵලදායිතාවයක් පවත්වා ගනී.

- වඩා හොඳ කාර්ය සාධනයක් සහ කල්පැවැත්මක් සඳහා ඇඳුම් කොටස් සහ කුටි වින්යාසයන් ප්රශස්ත කිරීම කර්මාන්ත විශේෂඥයින් අවධාරණය කරයි.

නිසි ද්රව්ය තෝරා ගැනීම තලා දැමීමේ යන්ත්රවල විශ්වසනීයත්වය වැඩි දියුණු කරනවා පමණක් නොව, වාර්ෂිකව ගල් ටොන් මිලියන 1.3 කට වඩා සැකසීම සඳහා පතල් කර්මාන්තයේ ඉල්ලුමට සහාය වේ. සැලසුම් සහ මෙහෙයුම් විචල්යයන් සමතුලිත කිරීමෙන්, කේතු තලා දැමීමේ යන්ත්ර විවිධ යෙදුම් හරහා ස්ථාවර ප්රතිඵල ලබා දෙයි.

නිති අසන පැණ

කේතු කුඩු කිරීමේ වැදගත්ම සංරචක මොනවාද?

මැන්ටලය, අවතල, ප්රධාන පතුවළ, විකේන්ද්රික බුෂිං සහ රාමුව ප්රධාන සංරචක වේ. තලා දැමීමේ ක්රියාවලියේදී සෑම කොටසක්ම වැදගත් කාර්යභාරයක් ඉටු කරයි.

කේතු කුඩු සංරචකවල ක්රියාකාරිත්වයට ද්රව්ය බලපාන්නේ කෙසේද?

උසස් තත්ත්වයේ ද්රව්ය කල්පැවැත්ම වැඩි දියුණු කරයි,ඇඳීම අඩු කරන්න, සහ කාර්යක්ෂමතාව වැඩි දියුණු කරයි. දුෂ්කර තත්වයන් යටතේ වුවද, තලන යන්ත්රය සුමටව ක්රියාත්මක වන බව ඔවුන් සහතික කරයි.

කේතු කුඩු සංරචකවල මැංගනීස් වානේ බහුලව භාවිතා වන්නේ ඇයි?

මැංගනීස් වානේ ආතතිය යටතේ දැඩි වන අතර, එය උල්ෙල්ඛ ද්රව්ය තලා දැමීම සඳහා වඩාත් සුදුසු වේ. එහි කල්පැවැත්ම, මැන්ටලය සහ අවතල වැනි තීරණාත්මක කොටස්වල ආයු කාලය දීර්ඝ කරයි.

පළ කිරීමේ කාලය: ජූනි-03-2025